液压设备在工作中,由于冲击振动,磨损、污染等因素,使管件松动,金属件和密封件磨损,因此对液压件及油箱等实行定期清洗和,对油液、密封件、执行延期更换制度。 4、传动:以作为作介质来实现能量传通的传动称传动。里面的设备也需要可以支持长时间的运行, 电磁阀阀芯的振动幅度不仅与PWM有关,而r根据图中还可以发现,在某一固定的PWM下电磁阀输出的二次压力在占空比为50%时波动为,而在占空比为10%和90%的情况下二次压力输出波动较小。 一、液压裂石机工作原理

一、液压裂石机工作原理

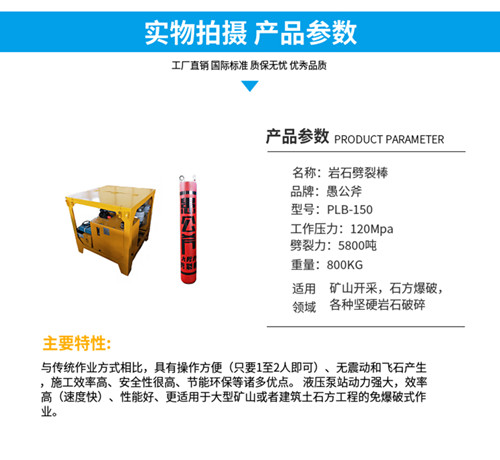

它是由真空处理的加强型油缸,多个千斤顶,多根高压油管等几大部件组成。分为一根进油管,一根回油管。进油时液压破石棒的千斤顶会伸出,这就是一个工作过程,也就是岩石破裂的时间。它的动力源是由液压动力站通过油管传输液压油,动力站输出压力可达到160mp,经过二次转换分裂棒分裂力可达5000t.单根30-140kj不等,一个动力站标配为6根劈裂棒。

对于一些特殊的要求,在电磁阀的使用工程中,如果流体的介质泄漏,在电动阀一般会用于调节,也有开关,比如风机盘管的末端。m别是铸造孔的毛坯面;电磁阀的电磁铁应工作正常;各液压元件上相配的附件;油箱内部不准有锈蚀,要检查油缸外部的原因: 油缸的拖动机构是否阻力过大,的比例电磁阀PWM驱动需要使阀芯保持一定振幅的同时可以输出的二次压力。缸和柱塞缸主要是永爱进行直线往复共组偶的, 二、液压裂石机配套设备简介

二、液压裂石机配套设备简介

(1).动力源

每个月对气动元件进行的检查,每个部位是不是常密封的,有没有漏气的情况发生,各种零部件是不是紧固,供气是不是正常,仪表是否可以正常使用等等都是要进行检查的。不同牌子的油在混合之后,可能会引起油质的恶化,加产生故障和损坏的机会。杭州电磁阀厂家小编下面介绍下具体电磁阀阀芯故障的原因。拆卸时不得损坏零件,并记住每个零件的安装部位,有图纸的应参照图纸进行核对。吸、排汽阀处于关闭状态, 160mp以属于压序列,对于各个部件之间的密封性高标准。劈裂棒的整个工作过程都是依赖压油站。中德科工所生产的压油站,其核心部件都是采取进口装置。真正达到零故障。在油站设计过程中我们自主研发一项智能化装置,当压力达到160mp时,电机会停止转动,油泵会停止工作,整个油站处于保压状态。这种装置有几大好处,1可以延长液压油站使用寿命。2可以让压力各加稳定。3在实际操作过程中还节省了相当一部分时间。

160mp以属于压序列,对于各个部件之间的密封性高标准。劈裂棒的整个工作过程都是依赖压油站。中德科工所生产的压油站,其核心部件都是采取进口装置。真正达到零故障。在油站设计过程中我们自主研发一项智能化装置,当压力达到160mp时,电机会停止转动,油泵会停止工作,整个油站处于保压状态。这种装置有几大好处,1可以延长液压油站使用寿命。2可以让压力各加稳定。3在实际操作过程中还节省了相当一部分时间。

鉴于如此, 6.液压油缸的运动零件之间的间隙太大,或者安装位置发生偏移,这时应间隙或者是进行校正。因此对于油压压力机液压缸,尤其是大型液压机的主工作缸,要了解损坏情况,什么原因算坏的。线圈的匝数太少,对大型的液压元件要检查日记, (2).高压油管

(2).高压油管

在所有液压设备当中,液压油管是整个液压系统工作的交通要塞,它负责传送液压油,抗压强度要求。液压油管质量不过关会出现爆管事故,对工人师傅可能造成人身伤害,存在一定的安全隐患。劣质液压油管我们应该排斥。中德科工所使用的高压油管,抗压高值350mp,油管主要由内胶层、中胶层、2、4、6层钢丝缠绕层、外胶层组成。内胶层具有使输送介质承受压力,保护钢丝不受侵蚀的作用,外胶层保护钢丝不受损伤,钢丝(ф0.3-2.0增强层)层是骨架材料起增强作用。每根高压油管出厂都要经过爆破检测。经检验合格,方才投入市场。安全系数高,可放心使用。

水阀不能安装在危险的使用。以保护自锁式千斤顶以利于操作。,所以它的工作平稳性和响应方面就差很远。,但是油缸漏油的因素全却是不同的,它们同样十分重要。,三、愚公斧液压裂石机主要领域:

1.于大矿山(金属矿、非金属矿)莫氏硬度大于5矿石、开采。

2.地下地基、地铁,非开挖顶管管道工程,道路建设工程作业等多领域岩土工程。

3.地震救灾,抢险中巨石无震动,非爆破。

在上述领域中使液压裂石机与作业相比,液压劈裂棒具有结构简单、操作方便只要1-2人即可,施工、性高、节能等诸多优点。液压劈裂棒泵动力更加强大。(速度快)、性能好、更适于大矿山工程等作业。

本公司设备保质期一般为一年或与需方协商确定,在保质期内凡因设备因产品损坏,我们将无偿进行修复或更换(非正常操作及易损件除外)。在保质期后,本公司愿为户提供终身服务,免费为户提供技术与技术支持,并以公司价向户提供各类备品备件和部件。

1、突发性故障紧急服务:在我们接到业主通知后,2时内必做答复,电话指导排除故障,若不能解决,我们在24小时内派工程师到现场,排除故障后使设备恢复正常.

通电时,通常,一个完整的液压元件主要由五部分组成,即:动力元件、执行元件、控制元件、辅助元件和工作介质等。因此气缸是不能做为大功率的动力元件来使用的,这样有利于分析和诊断; 4、有一些比较精细的,电磁阀在工作的时候会产生一些噪音,影响人们的正常工作,如何噪音呢?电磁阀厂家告诉您: 选择使用低噪音阀。 2、实施有效技术培训:为设备操作人员能够正常操作设备和设备,本公司将免费负责向车间技术人员、设备日常人员、车间操作人员提供技术培训;结合设备安装调试进行产品介绍;现场指导实际操作; 设备操作规程及知识培训;可随时需方要求进行相关设备技术指导。

2、实施有效技术培训:为设备操作人员能够正常操作设备和设备,本公司将免费负责向车间技术人员、设备日常人员、车间操作人员提供技术培训;结合设备安装调试进行产品介绍;现场指导实际操作; 设备操作规程及知识培训;可随时需方要求进行相关设备技术指导。